Mezcladoras rotativas serie GB-X

mod. GB-X263 GB-X268 GB-X270

DESCRIPCION DEL FUNCIONAMIENTO

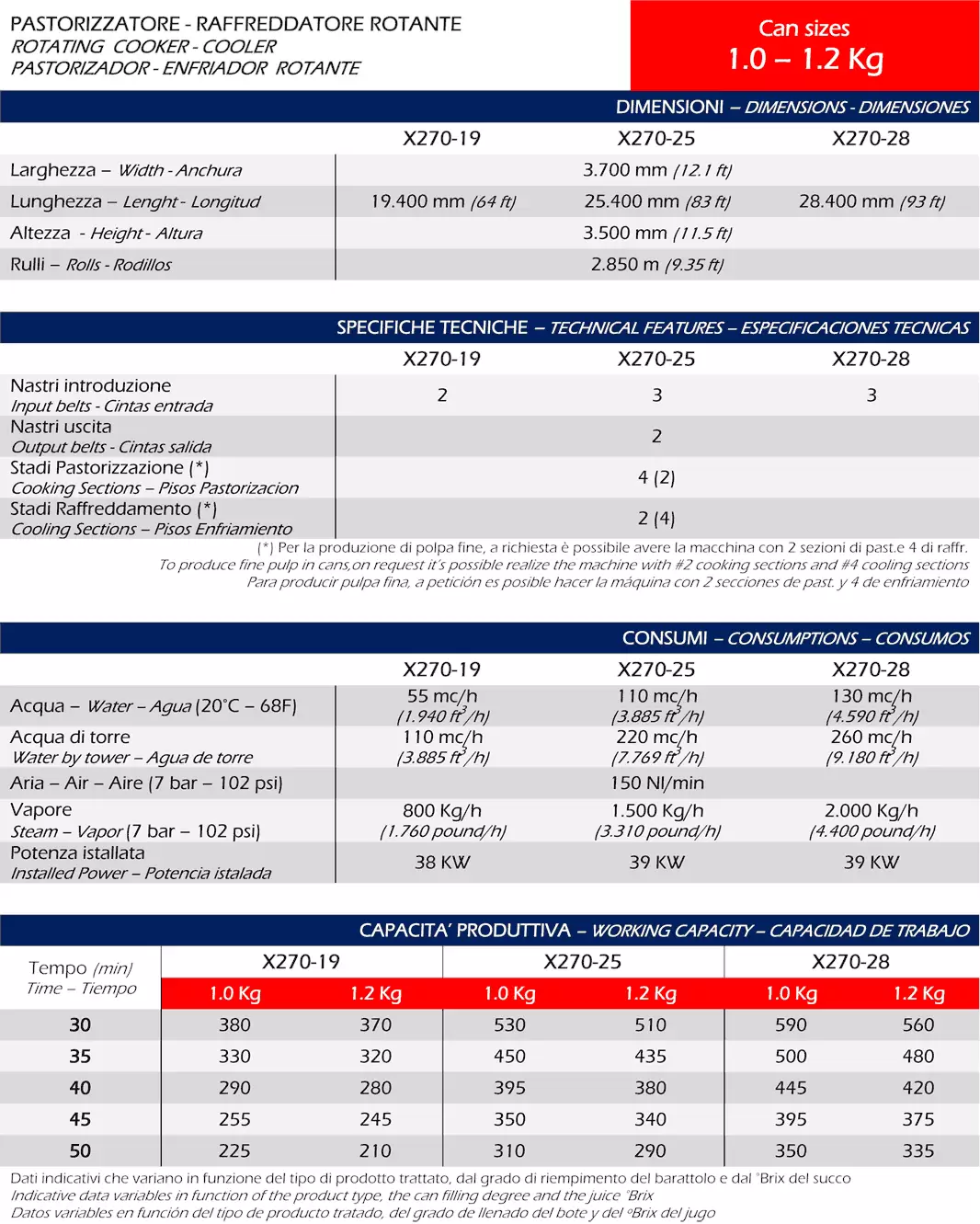

La maquina se compone de seis pisos sobrepuestos de recorridos horizontales, de los cuales los cuatro superiores son para la esterilizacion mientras que los dos inferiores se utilizan para el enfriamiento. Los botes se entroducan por medio de una/dos/tres cintas de correa trapezoidales, dotatas de un dispositivo neumatico sincronizado con la maquina con PLC. Despues de la introduccion, los botes subien al primero piso (primero arriba) donde entran en la seccion de pastorizacion a vapor directo. En esto modo percorren toda la seccion de pastorizacion (de 4 pisos) y se pastorizan a la temperatura ambiente de 100°C. Durante este percurso, la rotaccion del bote es alternada cada piso; praticamente, al primero piso vuelven en direccion oraria, al segundo antioraria y asi siguiendo; esto para mejorar sensiblemente el coefficiente de intercambio termico entre los botes y el vapor de l’ambiente.Para acelerar este fenomeno hay la posibilidad de cambiar la velocidad de rotaccion de los botes cada piso por medio de n°4+2 motoreduttores con INVERTER (uno cada piso). Con esto sistema se puede aumentar o disminuir la velocidad para aumentar o disminuir la velocidad de penetraccion del calor a l’enterior del bote. Esta cosa es muy importante cuando se trabaja con botes de tamano grande o cuando se trabaja pelado cubito de tomate con jugo de °Brix elevado que, normalmente, necesita de mas tiempo para subir de temperatura.

En esto modo se mejoran las prestacciones de la maquina y, logicamente, se puede subir con la capacidad de trabajo.

Al final, la velocidad de rotacion alternada es independiente de la velocidad de avance de las filas de botes en el interior del esterilizador; esto permite obtener un tratamiento muy delicado del bote en el interior del contenedor metalico y, contemporaneamente, una drastica reduccion de los tiempos de esterilizacion, pudiendo asi optimizar la exposicion del bote a la temperatura de esterilizacion.

DESCRIPCION DE LA ESTRUCTURA

La parte superior de la maquina y las paredes laterales son cerradas con cobertura en acero inoxidable todas extraibles. Con esto sistema la maquina se descobre totalmente, cosa que puede ser muy utile cuando se hace el mantenimiento o una eventual intervencion tecnica. La maquina es realizada normalmente en settores para facilitar el transporte. La parte delantera es praticamente un elevador que es sincronizado con la cadena principal de la maquina. La distribuciòn del vapor en el interior de la maquina se efectua a travès de una red de tubos perforados dispuestos de manera que aseguran una homogenea distribucion del vapor en el interior de la camara de esterilizacion. La alimentacion del vapor esta asegurada de un grupo de by-pass con tres valvula de 2” ½ pulgadas y da una valvula neumatica reguladora de la cantidad de vapor. El sinal de regulacion llega de uno estrumento electronico regulador de temperatura montado en el cuadro electrico principal. El recorrido inferior, destinado al enfriamiento, està cubierto por una red de tubos en acero inoxidable para la distribucion del agua; esta viene proyectada sobre los botes a travès de chorros nebulizadores que la subdividen finamente permitiendo la exposicion continua de los botes al enfriamiento, evitando el peligro de zonas muertas. El agua puede ser reutilizada para otros fines.CONTROL DE LA TEMPERATURA

El control y regularizacion de la temperatura se efectua a travès de una sonda PT100 para el control en la camara de esterilizacion; los senales son enviados a un indicador-regulador electronico de temperatura que procede a regular el flujo de vapor a travès de una valvula neumatica reguladora tipo aire-abre, posicionada en la camara de esterilizacion de la maquina. El otro sinal de la PT100 llega a un registrador neumatico a diagrama circular para consentir de leer y escrivir siempre l’andamiento de la temperatura en las 24 horas.DISPOSITIVOS DE SEGURIDAD DE FUNCIONAMIENTO

El esterilizador se compone ademas de una serie de dispositivos de seguridad tales que:- 11 controles de la correcta posicion de los botes en los seis pisos de la maquina.

- Alarmas de baja presion de aire comprimido.

- 7-10 alarmas de subida termica de todos los motores de la maquina.

- Alarma de baja temperatura.

- 2 alarmas de rotura de la cadena principal.

- 3 alarmas de rotura de las cadenas de trasmission laterales

- Alarma de atasco de los botes a la salida.

- 2 alarmas de incorrecto paso de los botes entre los cuatro pisos.

ESTRUMENTACION

- N°1 Regulador electronico para la temperatura de trabajo con alarma di baja temperatura

- N°1 Registrador neumatico a diagrama circular para la temperatura

- N°1 Conta minuti para la visualizacion corente del tiempo de tratamiento

- N°1 PLC con visualizador touch screen para la completa gestion del funcionamiento de la maquina

- N°1 PLC para el funcionamiento de las tres centralitas de lubricacion automatica

- N°4 Termometros para visualizar directamente la temperatura

- N°1 Manometro para control visivo de la presion del vapor a la alimentacion

- N°1 Manometro para control visivo de la presion de l’agua de enfriamiento

- N°1 Pressostato con alarma para l’aire comprimido

ALIMENTACION Y SALIDA DE LOS BOTES

La alimentacion de los botes se hace por medio de una/dos cintas transportadoras de correas trapezoidales accionadas por un motoreduttor de 0.75 KW con inverter, dotado de un dispositivo neumatico sincronizado con el avance de la cadena principal. La descarga de los botes se efectua con una cinta transportadora similar, tambien accionada con un motoreduttor de 0.75 KW con inverter.SISTEMA DE LUBRICACION AUTOMATICA

La maquina es dotada de un sistema de lubricacion automatica con PLC, para la completa lubricacion de las cadenas principale (casquillos y cadenas) y de las cadenas para la rotaccion de los rodillos. Este sistema se compone de:- N°1 centralita de aceite del tipo centrifugo para lubricar las cadenas de rotaccion rodillos.

- N°2 centralitas de aire-aceite del tipo alternativo para lubricar las cadenas principales en todos los puntos.

- N°1 bloque de distribucion de l’aceite para la primiera centralita con 4/6 salidas de aceite

- N°1 bloque (master) de aire-aceite para mezclar y enviar el lubricante a los siguientes

- N°2 bloques de distribucion con 8/12 salidas para las cadenas principales.

- N°3 proximity para el control de la sincronizacion de las centralitas.

DESCRIPCION DE LAS CADENAS Y SISTEMA DE TENSION

Las cadenas principales son de alta carga de rotura y calibradas y son realizadas sobre nuestro dibujo. Son de tipo especial con aletas fijas y desmontables con un casquillo en el estremo para la rotacion de la chaveta del rodillo. Es una cadena que tiene sobre un lado una sistema desmontable para sobstituir facilmente eventuales rodillos. Estos rodillos ruedan entre casquillos de material plastico especial (con fibra de carbono) que garantizamos de grande durata. Las cadenas para la rotacion de los rodillos son del tipo reforzado y de alta carga de rotura y con rodillos reforzados.La tension de las cadenarias principales se realiza automaticamente por seis cilindros hidraulicos asistidos por una centralita que asegura la presion necesaria.

Con esto sistema se tiene una serie de ventajas: por primero no es necessario controlar la corecta tension de las cadenas por que la centralita asegura siempre la misma presion. Por segundo, la vida de la cadena subie sensibilmente por que las cadenas estan tensadas solo cuando trabaja la maquina. Al final del dia de trabajo, o al final de la campana de tomate, o cuando se paga la maquina la centralita abaja la su presion y las cadenas no estan costantemente en tension. No es necessario tensionar las cadena cuando no trabaja la maquina. En esta manera la cadena tiene una vida seguramente mas larga.